Již jste si v prvním dílu přečetli, že na stroji chybí tak důležitá věc, jako je nožovka nebo rychloupínač na soustružnické nože. Vlastně nechyběla. Nikdy tam totiž nebyla.

Intro do problematiky

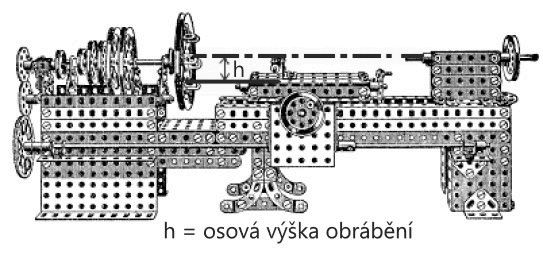

Když šel tento malý soustruh z výroby, tak ho podle přání zákazníka osadily nožovým suportem se zvoleným upínačem. A každý nožový suport byl lehce odlišný. Ten můj nenese znaky, že by na něm byl někdy použit rychloupínač nebo nožovka. Byla by tam minimálně vyvrtaná díra pro aretační čep. Můj suport je nejjednodušší typ, na který se přes třmen upínal nůž přímo na suport. Systém je takový, že se na horní plochu suportu položí jeden nůž, podložkama se vystředí do osy a nastaví se jeho geometrie vůči obrobku. Osová výška obrábění je 15,5mm. Tato hodnota se měří od nejvyššího bodu upínací plochy suportu po pomyslnou osu, která protíná střed vřetene s koníkem. Suport je tedy uzpůsoben na upnutí nožů rozměru maximálně 16×16 mm. Jenže všechny nože nemají ostří stejně vysoko, každý nůž se musí vycentrovat podložkami. Tento systém upínání nožů je velmi pomalý a neproduktivní. Není totiž možnost, jak uchovat vycentrovaný a nastavený nůž pro pozdější použití. Po každé výměně nože se musí nastavení provést znovu. A nože se mění prakticky neustále.

Jako lepší základ se nabízel suport s nožovou hlavou. Nožová hlava je otočné zařízení pro upnutí soustružnických nožů. Před zahájením práce si nastavíme nože, se kterými budeme pracovat a vycentrujeme je. Otáčením hlavy měníme nože do pracovní pozice. Nože můžou být max. 4 a mohou být v rozměru nejvýše 10×10 mm.

Q: Takhle malé nože, proč? Vždyť nahoře jsi psal o 16×16 mm?

A: Jenže musíme připočítat tloušťku spodku nožové hlavy. To, co drží nože.

Ano, je to tak. Nožovka má suport stejných rozměrů, ale pracovní výšku nám tu ještě ubírá spodní část nožové hlavy. Jak už víte, pracovní výška je 15,5 mm. Jiné soustruhy mají pracovní výšku i 25 mm, takže do nožovky se dají použít nože 16×16. U weileru je malá pracovní výška daná vřeteníkem umístěným nízko nad ložem.

Q: Co je to ten vřeteník?

A: Je to část stroje, který obsahuje vřeteno a jeho pohon. Výška jeho umístění má vliv na tuhost stroje. Čím nižší usazení, tím je tužší konstrukce soustruhu.

Q: Zase ta tuhost, jako proč?

A: Je to Alfa a Omega celé konstrukce soustruhu. Tuhost ovlivňuje:

a) velikost odebírané třísky

b) kvalitu obráběného povrchu

c) životnost nástrojů

d) produktivitu práce

Například málo tuhý stroj nebude schopný upíchnout obyčejnou 20 mm kulatinu, nebude rádlovat a při pokusu o to se bude kroutit jako had, když ho praštíš tyčí. Obecně čím níže je vřeteník umístěný nad ložem, tím vyšší je tuhost sestavy. Ale jak vidíte, přináší to různá omezení. O možnosti kolize univerzálky a suportu jste již četli v předchozím dílu. A teď tu navíc nemáme místo pro pořádný nůž. Tuhost soustruhu začíná od nože, pokračuje přes suporty, přes vřeteník, lože, a nakonec přes podstavec do podlahy dílny. Víme, že stroj zvládá nože až 16×16. Ty už jsou dost silné na seriózní práci. Nemám důvod ztrácet čas pokusy s výrobou nebo sháněním nožovky, a omezit se tak na práci s nožíky jen 10×10 mm. I když i ty se také hodí, je lepší mít velikostní rezervu směrem nahoru.

Další možnost byly rychloupínáky, Multifix a Tripan. Práce s rychloupínáky (Quick change tool post-QCTP) je podstatně rychlejší a pohodlnější nežli s nožovou hlavou. Na suportu je upevněno tělo QCTP a k němu můžeme mít spousty nožových držáků. Do upínáku vkládáme vždy jeden nožový držák, ve kterém je již dříve nastavený soustružnický nůž. Tělo Multifixu tvoří jakýsi broušený tisícihran (co na tom, že má jen 40 zubů). Držáky pak můžeme upínat kolem dokola toho upínače, má celkem 40 vyznačených upínacích poloh. Nejmenší krok nastavení nože tedy je 9˚. Není nutné povolovat držák a natáčet ho do požadované polohy. A čím více držáků má soustružník po ruce, tím lépe práce odsýpá. Odpadají prostoje mezi nastavováním nožů v nožové hlavě. Jenže držáky nožů mají také svojí stavební výšku. A dno tlusté 6 mm nás opět odsuzuje k práci s malými noži, i přes lehce snížený nožový suport od výroby. Opět použijeme nože rozměru 10×10 mm maximálně. Tripan dtto. Ciwe, jak to? Mašina jak fík, a takové omezení? Nůž 10 mm = menší tuhost přímo na noži = drnčení stroje při práci.

Řešení

Něco se mi na tom nezdálo, a tak jsem šel pro radu na německé strojařské fórum Zerspanungsbude.de. Myslel jsem si, že podobný problém už někdo musel vyřešit přede mnou. Není to přeci chyba jednoho kousku, ale vlastnost celé řady.

Oprášil jsem němčinu (skill Alles gutte), začetl se do fóra a nestačil se divit. Většina skopců to vyřešila montáží malého QCTP a smířili se s malými noži.

Druhá část kaskadérů odfrézovala vrchní část nožového suportu. Masa na odfrézování je tam dost a ty nejodvážnější to zvládli až o 5 mm. Co na tom, že geometrie suportu jde pak do prdele? Další kutilové jen odfrézovali spodky nožů, takže měli rozměr nože 16×10 mm. Lepší než nic, ale ničit takhle každý nůž? Navíc když máme víc mašin a chceme ty nože použít i jinde? Snížený nůž není tak pevný jako ten původní. Za nejvíc kuriozní přístup jsem ohodnotil vyfrézování jakési předsunuté redukce, kterou vynálezce šrouboval místo nože do držáku. Redukce šla přes jeho hranu a dále pokračovala pod ní. Nůž byl vysunutý asi 20 mm před držák a byl asi 10 mm pod ním. Řešení náročné na výrobu, a o tuhosti daného řešení nemůže být řeč.

Q: Takže řešení máš. Odfrézuj trochu nožový suport, o další kousek sniž nože a máš to.

A: Zásahem do suportu rozhodíš jeho geometrii a zkroutí se. Bude nutné ho znovu zaškrabat. Bude nutné přefrézovat rybinové vedení, které se od sebe rozjede.

A to není jediný problém. Ta masa litiny je tam z nějakého důvodu, snížený suport bude slabé místo. K tomu snižování každého nového nože… To bych nedělal nic jiného. A pak mám zásadu, neničit původní části mašiny. Zásah do stroje jsem uznal za nevhodný. Němci mi nepomohli, takže jak z toho ven? Musel jsem najít vlastní cestu. Rozhodl jsem se pracovat s Multifixem, ten systém se mi opravdu líbí. Používá se více než půl století po celém světě, takže v tom nejsem sám. Jistě, v socialistickém bloku se nepoužíval. Soudruzi to zřejmě neuměli vyrobit. Zároveň nechci používat malé nožíky. Jenže jak na to vyzrát…

Čas na přemýšlení o hobby projektech mám vlastně jen při venčení Diferenciála. A tak za pár dní, jednoho večera při venčení, jsem na to kápnul. Ten suport si vyrobím celý znovu. Sednul jsem si ke CADu a navrhnul vlastní design, reflektující zamýšlené použití Multifixu tak, abych mohl bez omezení používat nože rozměru 16×16 mm. Navrhl jsem suport snížený, osu upínače jsem posunul mimo geometrický střed ke kraji. Gró nového suportu ovšem bude snížení okrajů okolo kruhové základy pro upínač. Držák s nožem může sjet pod horní hranu suportu. Ale zároveň se neomezím na tuhosti. Šroub se základnou upínače bude pořád v plné mase litiny. Myslím, že z fotek to pochopíte lépe.

A aby to bylo kurva dobré, musel jsem na základ stavby zvolit dobrý materiál. Vybral jsem tvárnou litina Unibar 250.

Q: Nemá Unibar 250 pevnost v tahu 250MPa? Na přírubu jsi použil lepší Unibar 500.

A: Ano, protože to umožnilo udělat přírubu subtilnější, a tím i lehčí. Kvůli menší setrvačnosti při dobíhání univerzálky po vypnutí motoru.

A nejen to. Nožový suport jezdí po rybinovém vedení na otočném podstavci, který umožňuje natáčení suportu. Natáčením nožového suportu se soustruží například kužely. Podstavec má přesnou stupnici na odměření natočení a je vyroben z kvalitnějšího materiálu než samotný suport. Proč? Protože se provozem opotřebí jen nožový suport, a vedení podstavce zůstane nedotčeno. Kdyby byly oba dva kusy vyrobeny ze stejného materiálu, tak se opotřebí provozem oba dva stejně a bude potřeba vyměnit oba najednou. Navíc nový nožový suport se dal kdysi koupit nový jako náhradní díl. Proto použiji na stavbu důležité části stroje „horší“ materiál. Horší jen v uvozovkách. Podle katalogových listů je to ideální materiál pro stavbu obráběcích strojů.

Q: Proč se ale může „projet“ lože? Není také z lepšího matroše?

A: Ano, ale důvod je špatná údržba a nepořádek na pracovišti.

I na lože a hlavní suport platí uvedené výše. A sice že lože z kvalitního materiálu, a hlavní podélný suport je z měkčí litiny. Přesto se lože opotřebí hlavně absencí mazání vodících ploch. Také nefunkční nebo chybějící stírátka suportu mají vliv. A i když se vodící plochy mažou, tak prach a nepořádek co napadá na lože se promění v brusnou pastu a ta opotřebovává povrch. Nejhorší je, když se na soustruhu brousí přídavným zařízením, nebo když na něj padá brusný prach z brusky. A ta bývá obvykle blízko, kvůli broušení soustružnických nožů. Ale zpět k projektu. Pro litinu jsem jel do Berouna a rovnou si tam nabral další litinu na příruby a bronz na ložiska do zásoby. Plný materiál jsem frézoval na rozměr polotovaru, který měl být broušený ze všech stran.

Q: Brousit polotovar, proč? Není to zbytečné?

A: Je to složitý obrobek, nepůjde vyrobit na jedno upnutí. Broušením (a zoohlováním) stran dostaneme každou plochu jako referenční.

Obyčejně se vytvoří jedna plocha jako referenční. Od té pak probíhají další práce. Když je nutné změnit upnutí, upíná se přes tuto plochu třeba broušenou podložkou nebo kulatinou.

S tím jsem se nechtěl zdržovat, a navíc je to potencionální zdroj nepřesností. Nožový suport musí být vyroben super přesně, je to hlavní část soustruhu. Výroba částí strojů už je vyšší dívčí. Jenže přišla korona krize, a mě vypadla rovinná bruska. Jinou jsem v záloze neměl. Protože nebylo ze začátku jasné, jaký vývoj bude krize mít, našel jsem s kamarádem náhradní řešení. Polotovar jsem obrobil na přesný rozměr flying cutterem – jednobřitou frézou. Při pomalém posuvu zabírá na obráběnou plochu pouze jeden zub frézy. Neodchází tak k tvorbě nárůstku a výsledný povrch je velmi kvalitní a přesný. Ten jeden zub frézy byl v mém případě… Soustružnický nůž. Ano, i s tím se dá frézovat. Je to pomalý, ovšem velmi přesný způsob frézování. Zúhlování polotovaru mi zabralo celé odpoledne. Kontrolní měření jsme prováděli mikrometrem a odchylky v rovnoběžnosti stran byly pod 0,01 mm. Lepší měřidlo jsme neměli. Měl jsem přesně obrobený kvádr, který teď můžu upínat za libovolnou stranu.

Frézování jednobřitou frézou, flying cutterem – jako podložky pro upnutí slouží broušené pístní čepy.

Další na řadě byla tvorba rybinové drážky vedení. To je asi nejdůležitější část dílu, bude přímo ovlivňovat kvalitu povrchu a přesnost při soustružení kuželů. A vůbec všeho, co se bude dělat malým podélným posuvem. No a jaký stroj dělá přesné a dlouhé drážky? Šepink!

Q: Šepink? To je nějaké cikánské zaklínadlo?

A: Je to vodorovná obrážečka. Obráběcí stroj s přímočarým (vratným) pohybem nože.

Také jste si někdy v duchu říkali, jak u Mauserů dokázali vyrobit v pouzdře závěru K98k ty dlouhé vodící drážky pro uzamykací ozuby závěru? Teď už to víte, dělali je na šepinku. Jednoduchý stroj zvládá skvěle dlouhé drážky, krásně ohraněné a přesné. Zvládá to i drážky do slepé díry. Myšlenka byla taková, že naklopením obrážecí hlavy uděláme přesnou rybinu s pěkným povrchem. Vedlejší bonus měly být ušetřené prostředky na nákup úhlové frézy. Šepink potřebuje jen nabroušené radeco. To je levný polotovar z rychlořezné oceli, který se vybrousí na daný tvar. A právě kamarád takový stroj vlastní. Dokonce má ten stroj na sobě vyražené takové slepice s větrníkem. Tenhle krásný kousek ty drážky do Mauserů opravdu kdysi dělal. Myšlenka na rybiny s krásným povrchem obražené na říšském šepinku byla pěkná, ale bohužel se ukázala jako lichá. Při pokusných šťouchancích jsme nedokázali dosáhnout dobrého povrchu. Bylo to dosti uskákané, a brousit rybinu se mi nechtělo. Empiricky tak bylo zjištěno, že litina a broušený nůž našikmo uložený si nerozumí. Do tajů obrážení se teprve musím dostat. Musel jsem objednat úhlovou frézu a drážky na čisto jsem jel s ní. Povrch z nové frézy je úžasný, nebyla vidět jediná stopa po nástroji. Při frézování jsem měl na stole frézky položený protikus s rybinou ze soustruhu a přítlačnou lištu. Když jsem se blížil do finále, po každém úběru jsem kontroloval na protikusu přesnost usazení. Snažil jsem se o co nejmenší vůli, klidně s drhnutím. Vůli mezi protikusem a suportem vymezuje radiálně dotlačovaný klín. Klín budu brousit, až budu suport usazovat na mašinu, tím dosáhnu přesného usazení. Po dokončení rybin přišla na řadu výroba originálního prvku – snížení pro nožové držáky. To jsem udělal na svislé frézce. Jak jste viděli na fotce, je to vlastně rádius, a takové tvary se všeobecně dělají na manuálních strojích špatně. CNC mašinka by to zvládla raz dva. CNC mají souvislé řízení a takové tvary zvládají bez problémů. K CNC ale přístup nemám, takže jsem si na něj musel zahrát sám. Způsob práce je jednoduchý. Jednou rukou ovládáte osu Y a druhou rukou osu X. Točíte oběma kličkama najednou a snažíte se zkoordinovat pohyb tak, aby vznikl kýžený rádius. Zní to strašně, ale není to tak hrozné, jak se zdá. Výčnělky a stopy po obráběn jsem pak zahladil pilníkem. Otočný stůl by byl na tuto práci vhodný, ale bohužel jsem ho neměl k dispozici. Ale i s omezeným strojním vybavením se dá slušných výsledků dosíci. Poslední úkony bylo triviální vrtání děr pro přítlačný klín, pro uchycení domečku s posuvovým šroubem a pro šroub uchycení základny upínače. Na vrtání jsem použil horizontální frézku. A to zejména kvůli přesnému odměřování nutného k dodržení přesných roztečí mezi dírami. Frézku vyrobili polští soudruzi před půl stoletím, a váží necelé 3 tuny. Je to velký průmyslový stroj. Při jeho nastavování jsem musel několikrát použít štafle a na ten stroj vylézt. Muselo to vypadat, jako když se fotograf Saudek nemotorně sápe na svoje velké múzy.

Obráběcí práce na suportu vzor Aris byly hotové. Dopasování na stroj pak proběhlo bez větších záludností. Po dotlačení klínu se však suport ani nepohnul. Chtěl jsem klín brousit, ale podle oleštěných míst jsem si všiml, že na pár místech drhne. Hrany klínu jsem vzal pilníkem podle citu a zkoušel znovu. Po rozpohybování dílu jsem seřídil vůli stavěcími šrouby klínu. Jen se mi zdálo, že na šroubu mám větší odpor. Kluzná spodní ploch suportu byla stále neočištěná po flying cutteru. Na žulovou desku jsem nalepil smirek 400 a krouživými pohyby suportem jsem tak srazil ostré hranky po frézování. Ale jemné stopy jsem zanechal, bude se v nich držet olej.

Q: Ale na začátku jsi psal něco o zaškrabávání. Co to je a proč to teď neděláš?

A: Zaškrabávání je ruční způsob dosažení roviny. U spasovaných dílů se pak použije pro udržení olejového filmu.

V kostce. Zaškrabáváme proto, abychom vytvořili rovinu z ničeho a bez použití strojů. Nástroj je škrabák, pomocník příložné pravítko a berlínská modř. Je to jednoduché, pravítkem naneseme barvu na škrabaný díl. Obtisknuté plochy ručně škrábneme. A obtiskujeme do té doby, než bude celá plocha obarvená. Tradá, máme rovinu. Nebo u broušených a spasovaných strojů zaškrábeme plochu proto, aby se v ní držel olejový film. Dělá se to i na nejnovějších strojích, včetně CNC mašin. A já rovnou plochu už mám. Protože spodek není broušený, drží se v jemných stopách po noži olej. Proto jsem upustil od zaškrabávání ploch. Nicméně, pokud by suport nefungoval tak jak má, k zaškrabání se vrátím. Ale on funguje, od té doby, co ho používám s ním není problém. Naopak, je to nejlépe chodící suport na mašině. Nové rybiny a rovná kluzná plocha jsou poznat při každém zatočení kličkou. Původní suport se mi tak povedlo zachovat bez úhony. Také jsem ovšem seznal, že byl dosti opotřebený, klínové drážky byly vymačkané. Hlavně na krajích. Používat ho už asi nikdo nebude.

Zbývá jen nainstalovat Multifix. A instalace opravdu není plug & play. Ještě před dokončením suportu jsem objednal z Německa Multifix velikosti „A“. V době dokončení suportu už byl doma. Vzal jsem k němu pro začátek 6 držáků na nože. Těleso držáku je kalený a přesně broušený válec, tisícihran. K suportu je upevněn hřídelem o průměru 20 mm. Hřídel je v suportu zašroubovaná. A aby nedošlo při soustružení vlivem působících sil k otočení držáku, je nutné tělo upínače svrtat a zakolíkovat se suportem. Usazení musí být rovnoběžné s osou posuvu suportu, protože s tělesem už nepůjde otočit. Těleso je sice kalené, ale obsahuje dvě vložky z měkké oceli, které jdou svrtat. Rovinu jsem nastavil tak, že jsem sundal sklíčidlo a do nožového jsem držáku upnul broušenou podložku. Povolil jsem šroub těla Multifixu a podélným posuvem najel opatrně až na čelo vřetene. Pomalu a opatrně jsem opřel suport přes podložku na vřeteno. Upínač se tím vyrovná s vřetenem. To je nastavení jen nahrubo. Podložku jsem nechal v držáku a pomocí setinových hodinek jsem to doklepal do „nuly“. Upínač maticí jsem dotáhl napevno a opět ověřil hodinkami přesnost usazení. Když jsem to měl, na sloupové vrtačce jsem svrtal měkkou vložku se suportem. Použil jsem vrták 5,8 mm. Díru jsem vystružil výstružníkem 6H7. Jako zajišťovací kolík se hodila stopka zlomené karbidové frézy. Takhle je upínač pojištěn proti pootočení.

Suport je hotový a dopasovaný na stroji. Multifix velikosti A je slícován. Můj záměr používat nože do velikosti 16×16 mm se povedl. Snížení hrany okolo základny upínače dovoluje větší výškový rozsah nastavení nožového držáku. Divím se, že podobný nápad neměli už v tenkrát továrně. To řešení se přímo nabízí. Němečtí hobby bastleři se také moc nevytáhli, čekal jsem větší míru invence. Už jen protože jejich domácí stroj mohli vylepšovat nepřetržitě skoro uplynulých 40 let. Největší svízel stroje jsem tak úspěšně vyřešil. Tuhost soustruhu zůstala nedotčena, takže můžu využívat výhody plynoucí z nízko umístěného vřeteníku a Multifixu s plnotučnými soustružnickými noži.

Stál jsem v dílně a díval se na výsledek. Bylo to tak správné, a muselo to tak být. Vypadalo to tak dobře, až jsem z toho málem začal slintat. Okolo šel Diferenciál a začal slintat taky. Podrbal jsem ho za ušima a nalil mu pivo do misky. Ta bestie funguje jen na pivo a piškoty. Sobě jsem si nalil také.

Tak takhle Aris implementoval „nožovku“.

12.12.2020 Aris

Související články:

- Červená 24 potřetí (10.5.2023), Aris

- Červená 24 podruhé (12.2.2023), Aris

- Červená 24 (29.1.2023), Aris

- Ich bin ein Weiler! (6) – Finále (16.12.2020), Aris

- Ich bin ein Weiler! (5) (15.12.2020), Aris

- Ich bin ein Weiler! (3) (10.12.2020), Aris

- Ich bin ein Weiler! (2) (9.12.2020), Aris

- Ich bin ein Weiler! (1) (8.12.2020), Aris

7 220x přečteno

(128x známkováno, průměr: 1,20 z 5)

(128x známkováno, průměr: 1,20 z 5)