Na francouzském pobřeží sedí k smrti unavená mladá žena. Žena s hodinkami a kolem ní kmitá dav lidí. V roce 1927 nezvyklé. Tato mladá slečna, Angličanka Mercedes Gleitze, předvedla tehdy i dnes nevídaný výkon. Přeplavala kanál La Manche. Navíc s výkřikem moderní technologie, s vodotěsnými náramkovými hodinkami Rolex Oyster.

Tak alespoň praví legenda v oficiálních pramenech Ženevského Rolexu. Dnes víme, že to bylo trochu jinak, a sice že při úspěšném pokusu hodinky u sebe neměla, ale to na chod věcí příštích nemělo žádný vliv. Rolex na tom postavil svoje produktové portfolio, řádnou reklamu a platí dodnes za nejvlivnějšího výrobce přesných, odolných a krásných hodinek. Ony slavné Oystery měla Anglická plavkyně na krku při neúspěšném pokusu, ale hodinky přežily plně funkční 15 hodinovou koupel ve studené a slané vodě. A to byl zázrak tehdejší moderní technologie – jemného strojírenství. Představit světu malý funkční šperk, jež se vejde na každé zápěstí, který vydrží fungovat přesně a spolehlivě po celý den nošení, a to i při provozování rychle se prosazujících sportovních aktivitách se snažilo spoustu firem a jednotlivců i před tím rokem 1927. Ale až rozvoj přesných obráběcích strojů umožnil sériovou produkci takto odolných a přesných náramkových hodinek. A velký rozmach nezaznamenal jen hodinářský průmysl. Jemná mechanika a strojírenství si našlo rychle cestu do mnoha domácností buď ve věcech denní potřeby, nebo ve formě specializovaných přístrojů. Jako byly třeba fotoaparáty, amatérské kamery nebo právě hodinky a budíky. Bez prudkého rozvoje strojírenství po první světové válce by Henri Cartier Bresson nenafotil své nejznámější fotografie a Victor Fleming by nenatočil slavný film Jih proti Severu.

A jak víte, neskončilo to jen u fotoaparátů a hodinek. Přesné strojírenství umožnilo vyrábět sériově výkonné a malé motory, a to odstartovalo éru motorismu a letectví. Příklad jemné mechaniky jsem zvolil, protože podobnou věc má každý někde poblíž a vsadím se že se na ní díváte jako na produkt, a ne jako na výrobek. Všimněte si, jak závislý je průmyslový design a tvar věcí podle období, ze kterého pocházejí. Ten rozdíl je často jako sek nožem, přitom ty výrobky od sebe může dělit jen několik málo let. Je to dané technologií výroby, vývojem výrobních prostředků a pokrokem ve výzkumu materiálů. Mechaniku jako celek jsme si zvykli vnímat jako samozřejmost, která nikoho příliš neosloví. Tak tomu ale nebylo vždy. Pro lepší názornost se podívejte na fotku níže. Tyto produkty od sebe dělí jen několik let.

Volné pokračování předchozího dílu o frézce Bestra následuje. Jak jste viděli výše, ta auta nebo foťáky se od sebe generačně liší. Stejné je to u obráběcích strojů. Ve fázi shánění frézky jsem začal dávat dohromady rysy a detaily jednotlivých strojů, a pracovně jsem si je roztřídil do jednotlivých kategorií – generací. Není to oficiální dělení, v učebnicích a skriptech jej nenajdete. Takové dělení mi pomohlo při procházení inzerátů a vám jej stručně představím v dnešním článku. Pro lepší názornost jsem text doplnil jednoduchou grafikou, aby to nebylo jen suché čtení.

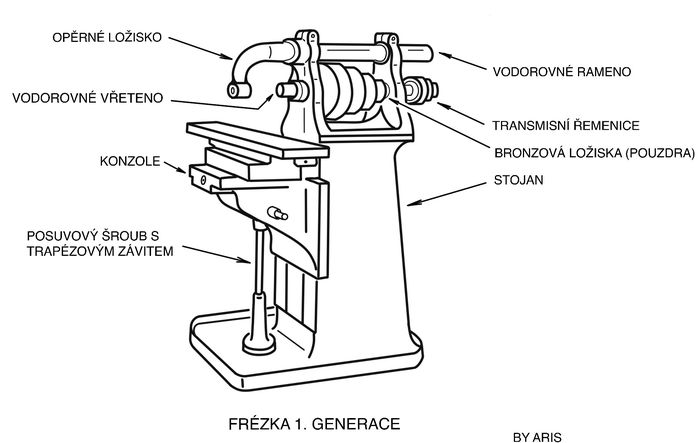

Frézky 1. generace

cca 1800 – 1914

Z předchozího článku si pamatujete, jak taková frézka vypadala. A tady vidíte stroj z let přibližně 1870 – 1920. Základní atributy jsou stejné jako u modernějšího stroje. Jak to? Takhle totiž vypadaly vůbec první sériové frézky. V obráběcím světě jsou to vlastně nováčci. Nemají za sebou středověkou kariéru jako soustruhy nebo vrtačky. Frézka je typický produkt průmyslové revoluce a první kusy se začaly objevovat záhy na začátku 19. století. Továrny si vyráběly vlastní frézky, určené pouze pro jejich provozy. A týkalo se to nepřekvapivě zbrojovek a překvapivě textilek. Proč textilek? Na úvod vězme, že textilky byly giganti tehdejšího průmyslu se silným kapitálem. Tkalcovské stavy byly též in-house výrobky na míru, bohužel co kus to originál. Frézky měly pomoci sjednotit modely tkalcovských stavů, ale jejich prvotní náplň práce byla údržba. Atypické frézky se rychle zabydlely v údržbářských dílnách textilek a pomáhaly udržovat stavy v chodu. Další odvětví průmyslu schraňující tajemství frézování byly zmíněné zbrojovky. Myslíte si, že jen moderní zbraně na jednotný náboj jsou obráběné třískově (bůhví proč tolik oblíbené frézování z plného)? Kdepak, chyba lávky. První konflikt ve kterém po sobě pálily průmyslově vyráběné zbraně jednotného vzoru byla americká Občanská válka. Ano, všechny ty perkusky nebo první zadovky byly průmyslovým, hromadně vyráběným vzorem. Třeba pažby pěchotních pušek – vyrobeno na kopírovací frézce. Tyto se s výše vyobrazeným vzorem příliš nepodobají, ale jejich úloha byla nezpochybnitelná. Od Springfieldského arzenálu po válce zakoupily licenci na tento stroj i evropské zbrojovky. Brňáci, schválně, zeptejte se na ulici staršího člověka na “cukrmal”. Možná uslyšíte příběh o celoživotní práci ve Zbrojovce Brno. Ale zpět do Nového Světa. Frézování nepodléhaly jen dřevěné části. Co třeba kohout nebo zámková deska? Myslíte si, že takhle složité tvary se dělaly jen ručně? Kdepak, tady lidské ruce nahradily tvarové frézy na strojích lehce podobným moderním frézkám.

Kopírovací výroba pažeb a hromadná produkce zámků umožnily vyzbrojení armád jednotnou výzbrojí a usnadnilo tak logistiku a zásobování jednotek. Oba dva stroje, kopírovací a tvarová frézka, jsou sice odlišné, ale používání jednoúčelovek ve zbrojovkách pokračuje až do dnešních dní. Majitelé revolverů, zejména S&W, otevřete trezor a zkuste si na chvíli potrápit hlavu. Vyklopte válec a podívejte se na opěrnou desku rámu. Plochá, krásně hraněná plocha ve slepém prostoru. Jakým strojem nebo nástrojem se dá udělat taková operace? Pozorný čtenář uvidí jistý rozpor mezi možnostmi frézování a výsledným tvarem v rámu revolveru. Nástroj, fréza, je kulatá a když končí řez ve slepé díře tak je výsledný kout zaoblený. Ano, otvor je frézovaný, ale jak? Řešení uvidíte na konci článku. Tento pravěk končí Světovou výstavou v Paříži roku 1867, kde byla představena 1. komerční frézka široké veřejnosti. A to už je podobný model jako je na skice v úvodu kapitoly. Tento model měl všechny atributy moderní frézky, které mají tyto stroje dodnes. V první řadě jde o stojan s konzolou pohyblivou ve 3 osách. Pařížská mašina měla již strojní pohon v ose X, frézovací vřeteno s upínacím kuželem a hnací několika stupňovou řemenici pro volbu volbu otáček vřetena. Jako příslušenství se představila jedna velmi důležitá věc – univerzální dělící přístroj. Ta si zaslouží samostatné pojednání, takže v kostce. Jde o další osu upnutou na stůl. Tato již měla poháněné vřeteno z pohonu stolu. Při pracovním pohybu se vřeteno děličky otáčelo a frézováním vznikla šroubovice. Představený stroj měl vyrábět zejména nástroje, vrtáky a frézy. Ještě se podívejte na frézku z Občanské války. Vidíte tu frézu? Vůbec nevypadá jako ty dnešní. Připomíná spíše kulatý pilník. Frézy tak jak je známe dnes vznikly až později a vyráběla je právě pařížská generace frézek.

Hlavní odlišnosti pařížské frézky oproti moderním typům je zjevně v pohonu. Stroje 1. generace nemají vlastní pohon. Jsou závislé na vnější energii dodané pásem z transmisní hřídele. Další markant je absence valivých ložisek. Ty v té době ještě neexistovaly. Uložení hřídelí nebo vřeten bylo pouze kluzné. Bronzová futra frézovacího vřetena byla ručně zaškrabána na barvu a poskytovala dostatečnou přesnost. Toto uložení je silně závislé na mazání. Tehdejší norma bylo ztrátové a lokální mazání. Hlavní ložiska obvykle měla svoje zásobníky na olej, tzv. Štauferky. V nádobě udržovala obsluha stabilní hladinu oleje, jež protékal labyrintem, nebo vzlínal knotem k ložisku. Bronzové futro je věčné, při stálém mazání se prakticky neopotřebovává, neboť mezi vřetenem a ložiskem se udržuje stálá, tenká vrstva oleje. Nevýhodou je spoleh na obsluhu, která musí kontrolovat a doplňovat olej do klíčových uzlů stroje. Další riziko pro kluzné ložisko je rychlost. Frézky 1.gen mají obecně nízkou rychlost frézování. Maximální otáčky vřetene se počítají v nízkých stovkách otáček za minutu. Je to právě z důvodu mazání. Při vyšších otáčkách dochází k nerovnoměrné distribuci oleje a může dojít až k narušení jednotné olejového filmu. Ložisko se potom zadře. Zhusta k tomu dochází při konverzi stroje na elektromotor a snaze zvednout produktivitu starého stroje. Dojde tak k nenávratnému zničení ložisek.

Jak vidno, stroje 1.gen jsou v dnešním světe beznadějně zastaralé. Své místo mají v muzeu, ale jako garážové nebo snad produkční stroje se už nepoužívají. I přes jistou krásu průmyslového designu poplatného Belle Époque jsem je z hledáčku vyřadil.

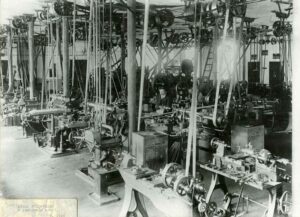

Frézky 1.generace samozřejmě nebyly jediné stroje na transmisní energii. Všechny tehdejší stroje měli jednotný pohon od stejného stroje. Vrtačky, soustruhy, buchary, frézky atd… Základem takové továrny nebo manufaktury byl velký stroj. Nejčastěji parní stroj nebo elektromotor, ještě dříve třeba vodní kolo nebo žentour s dobytkem. Ten ze strojovny přenášel přes kožené pásy točivý moment na skupinu transmisních hřídelí procházejících tovární halou. Tyto hřídele vedly nejčastěji pod stropem a přes jednoduché spojky poháněly pásem jednotlivé stroje. Obsluha spouštěla stroj dlouhou pákou vedoucí z podstropní spojky. Změna rychlosti stroje se prováděla prostým přehozením pásu na příslušnou řemenici. Z obrázků se může zdát, že tyto řemenice jsou rovné, ale každá hnaná plocha řemenice má obráběný profil ve tvaru soudku. Řemen se tak přirozeně středí a nepadá z řemenice.

I přes jistý nádech romantiky a vzpomínkového optimismu je třeba sundat růžové brýle. Transmisní továrna z pohledu dnešního člověka nebyla moc pěkné místo. Srdcem továrny býval silný parní stroj, jehož komín vytvářel v okolí dusnou a mlžnou atmosféru. Samotné strojní pole bylo protkané mnoha řemeny a řetězy. Všechny se pohybovaly a v hrozném rámusu nebylo úplně snadné poznat, který stroj běží. Ztrátové mazání působilo odpařování minerálních olejů a vytvářelo mastný a otravný (doslova!) vzduch. Pohyblivé strojní části byly nekryté a bezpečnost práce tehdy neexistovala ani jako slovo. Mistři měli na starost obráběče často bez odborného vzdělání, a také bohužel bez tolik potřebného citu pro stroj. Není divu, pracovníci manufaktur a továren se rekrutovali nejčastěji ze zemědělství. Dětská práce byla v těch časech běžná. Není divu, že vznikalo velké množství úrazů. Schválně, zapátrejte v rodokmenu, a pokud tam narazíte na mladíka, nebo otce rodu, jež po sobě zanechal vdovu nebo pohrobky, tak příčina úmrtí bude dost pravděpodobně válka, hospodářské zvíře nebo stroj v továrně. Další nevýhody takového uspořádání továrny je zřejmé. Kromě malé bezpečnosti a nepřehlednosti strojního pole je tu malá flexibilita při stěhování nebo rozšiřování výroby. Taková dílna nebo továrna reaguje pomalu na dobové trendy a neumožňuje majitelům dynamicky rozšiřovat provoz a vydělávat peníze. Navíc tehdejší stroje byly příšerně drahé. Byl na nich velký podíl ruční práce, s trochou nadsázky se dá říci, že každý kus byl originál. Výroba strojů měla nádech prototypové dílny než sériové linky v továrně. Obráběč pracující u takové frézky by si na ní nevydělal za celý svůj život.

TIP na výlet : Muzeum starých strojů v Žamberku nebo Technické muzeum TOS Varnsdorf

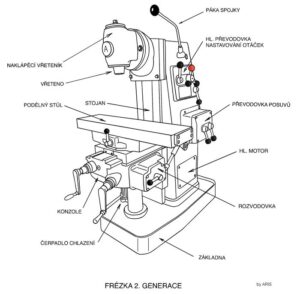

Frézky 2. generace

meziválečné období

Univerzální konzolová frézka

Do této kategorie meziválečné generace strojů spadá i moje Bestra představená minule. Nejznámějšími československými výrobci strojů v této době byl Volman, Josef Svoboda Olomouc, MAS, Zbrojovka Brno, Škoda Plzeň a Zlín Baťa. Jejich stroje byly občas zakoupené licence od německých firem, které dále rozvíjely a zlepšovaly.

Už z letmého pohledu je vidět kvalitativní posun vpřed. I když základní funkce a rozsahy pohybů zůstaly stejné, největší změna nastala ve způsobu pohonu. Stroj dostal vlastní elektromotor integrovaný do stojanu. Frézka byla závislá jen na přívodním kabelu a jako kompaktní celek mohla být přepravována a stěhována v rámci dílny kamkoliv. Tento úhledný tvar zahrnuje vestavěné chlazení s vlastním čerpadlem. Předchozí transmisní generace měla chlazení centrální, rozvedené po dílně podobně jako vodovod. Zmizely transmisní řemenice posuvů a jejich funkci zastaly převodovky připevněné ke stojanu. Spouštění jednotlivých směrů se dělo přes zubové spojky. Pro uživatele znamenala změna rychlosti frézování, nebo směru posuvu manipulace s různými pákami. Přičemž je zřejmé, že v té době se začala řešit ergonomie a Human – Machine Interface (HMI). Slabým místem je elektroinstalace. Rozvaděče jako takové se nepoužívaly a ovládací prvky byly vyvedeny přímo na povrch stroje, nejčastěji sdružené do jedné desky, často blízko motoru. Jednotlivé motory se spouštěly přes vačkové spínače, takže do prostoru obsluhy bylo vyvedeno ostrých 380V. Mašiny 2.gen často disponovaly spojkou vřetena, takže manipulace se spínači nemusela být tak častá. Osvětlení stroje zajišťovala obyčejná lampa na 220V. Takové řešení není v dnešního pohledu vyhovující a normy jej zapovídají. Osvětlení má napájet bezpečné napětí, nejčastěji DC 24V. Je to prevence před úrazem proudem, kdyby došlo k vtažení lampy do stroje, což se občas stávalo. Úrazy elektrickým proudem ostatně nebyly u těchto strojů výjimečné.

Odbočka: Pamatuji si, jak nás mistři před tímto varovali. Vzpomínali nám jednu tragédii ve výrobě, kdy našli dělníka přehozeného přes soustruh. Na místě si všichni mysleli že stroj probíjí a snažili se ho shodit košťaty dolů. Průraz na kostru nebyl nic zvláštního, proto do něj lidi na místě mlátili košťaty. Proud to ale nebyl. Pán obráběl hliník a vzal si na pomoc louh. Nalil si ho však do láhve od piva a postavil jí… hned vedle druhé láhve, kde měl pivo sedmičku. A zabrán do práce si ty láhve spletl. Brrr.

Konec odbočky

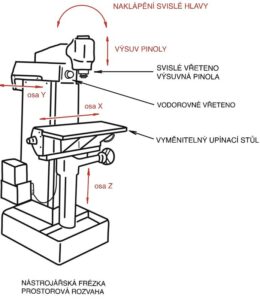

Jednotlivé vypínače se značily štítkem nebo obloučkem zanýtovaným nad ovládací prvek. U převodovek se umísťoval štítek se schématem řazení. Celou dobu se bavíme o konzolových frézkách. Přitom ve 20. letech minulého století se vykrystalizoval další, most wanted druh frézek.

Postupnou evolucí strojů z předchozích let vznikla nástrojářská frézka. Někdy též uváděná jako nástrojová. Od produkčních druhů se odlišuje subtilnější konstrukcí a větším rozsahem pohybů. Takové stroje najdete v nástrojárnách, údržbářských dílnách, výzkumných ústavech, na univerzitách, ale také na ponorkách nebo letadlových lodích. Nástrojové frézky se v průběhu let příliš nemění, proto je uvedu zde. Jako první s nimi přišel americký výrobce Cincinnati nebo německý Deckel. Pro jejich všestrannost a relativně malé rozměry jsou chtěné jak mezi garážníky tak profesionálními provozy. Na inzercích se vyskytují, i když zřídka. A když se objeví, cena není přívětivá. I když jsem se díval primárně po této kategorii, nebyl jsem úspěšný. Kromě vysokých cen je problém špatný stav stroje. Není se čemu divit, nástrojářská frézka je mašina s obrovskou přidanou hodnotou a dokáže slušně vydělávat peníze, a to i v současné době CNC strojů. Není tak divu že si je firmy nechávají až do hořkého konce, kdy stroj ztratí přesnost celkovým opotřebením, nebo do první fatální závady či havárie. Na rozdíl od konzolových frézek jsou to o dost složitější stroje, a jakoukoliv závadu nebo problém bych nemusel umět vyřešit a opravit. Chtě nechtě jsem vody nástrojářských mašin opustil.

Nástrojářská frézka TOS FN 22

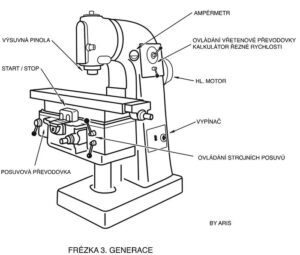

Frézky 3. generace

cca 50. – 70. léta

U nás jednoznačně nejrozšířenější generace. Uvedená léta jsou orientační, neboť produkce stejných mašin trvala mnohem déle, a možná ještě probíhá. Věkový rozsah značí největší rozšíření a ukazuje markanty typické pro toto období. V mnoha továrnách a garážích slouží tyto stroje dodnes. Po válce došlo k znárodnění továren a začlenění mnoha znárodněných soukromých firem vyrábějící stroje pod jednotnou střechu strojírenského kombinátu TOS. Proto se v poválečných letech setkáte prakticky jen s TOSy. Řekl bych že nejznámější typ u nás bude TOS FA3, jeho rysy a popis níže.

Design frézky je na první pohled uhlazenější. Je to tím, že převodovky posuvů a spojovací kardany zmizely dovnitř stojanu nebo konzole. Posuvy mývají svůj vlastní elektromotor a spínání os zajišťují lamelové spojky. Rychlost posuvů se často nastavovala jediným ovladačem. Hlavní převodovka také mývá jen jedno ovládací kolo, často spojené s kalkulátorem řezné rychlosti. Usnadňuje to obsluhu stroje. Objevily se rychloposuvy a obsluze tím ušetřily čas a práci, třeba při polohování obrobku vůči vřetenu, nebo při rovnání svěráku. Velké změny se odehrály v oblasti elektroinstalace. Do hry vstoupilo stykačové ovládání silových okruhů. Spínání stroje se dělo přes ovládací tlačítka stykačů, do kterých vedlo bezpečné napájení. Tlačítka tak mohla být umístěna poblíž pracovního prostoru. Kromě toho při výpadku proudu došlo k rozpojení stykače a po nahození se stroj nerozběhl, kdyby náhodou nepozorná obsluha stroj nevypnula. Spojka vřetena se stala zbytečnou, když olejový systém dostal vlastní čerpadlo. Po otočení hlavního spínače se sepnulo olejové čerpadlo a začalo s promazáváním ložisek a ozubených kol převodovek. Hlavní motor se spínal až později na samotnou práci. U předchozí 2. gen poháněl čerpadlo oleje hlavní motor a vřeteno se spouštělo tahem za spojku. Řešení u nové generace ušetřilo hodně energie, protože malému čerpadlu stačil elektromotor s výkonem třeba 0,15 kW, zatímco hlavní motor býval s výkonem okolo 4kW mnohem silnější. Jenže se startem vřetene probuzením hlavního motoru vyvstal problém. Ozubená kola hlavní převodovky mají mezi sebou přirozeně nějakou vůli. A když najede výkonný motor plnou silou – a elektromotory mají plný výkon prakticky hned – kola o sebe uhodí a vůle se časem zvětšuje. Stejné to je i při brždění – vypínání motoru. Symetricky s tím se zvyšuje hluk a opotřebení stroje. V extrémním případě dojde k vylámání zubů. U většího a výkonnějšího stroje je to velký problém. Co s tím? Konstruktéři to vyřešili systémem spouštění přes tlumícími odpory. Rovněž brzdění je řízeno elektricky stejnosměrným proudem ze suchého usměrňovače. Některé stroje ještě měly rozběh přes relé, které automaticky přepínalo na motoru hvězdu / trojúhelník. To bylo dobré kvůli velkému odběru ze sítě, aby to vydržely pojistky. Na stroji 3.gen často najdete ampérmetr (nebo díru po něm). Ten sloužil pro kontrolu pracovního zatížení stroje. Obsluha z pohyby rafičky viděla, jak moc se mašině líbí nastavené řezné podmínky. Ze zvýšeného odběru proudu obsluha mohla vyčíst problém někde ve stroji a předejít tak havárii. Mohlo jít o špatně nastavený doraz posuvů, příliš utažený klín, vypadlý zub ozubeného kola, rozpadlé ložisko atd… Zkrátka, tohle je už dost slušná mašina. Navíc norma ČSN 34 1630 z roku 1966 přikázala výrobcům používat hřibovité červené tlačítko k nouzovému zastavení stroje. To sice ještě není stejné jako dnešní požadavky na obvodové odpojení stroje, ale bazální bezpečnost práce by tam byla. Stroje novější roku 66’ by měly mít STOP tlačítko. I starší stroje je můžou mít, dovybavení starších strojů bezpečnostními prvky dle normy řešil tehdejší Zákoník práce 48/82 sb., ale to už by byl jiný příběh.

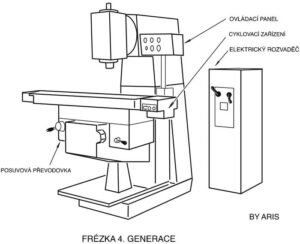

Frézky 4. generace

Zhruba 1970 – 1990

Tady se toho příliš mnoha napsat nedá. Opatrná evoluce nepřinesla nic zásadního v koncepci, ale nové prvky usnadňující práci se tu najdou. Třeba…

Tipovací tlačítko – to je ovládací prvek, který pomáhá zařadit rychlost v převodovce. U starších strojů se pro nastavení rychlosti muselo často otáčet s vřetenem, aby si kola sedly. Tady stačilo zmáčknout tlačítko a motor dostal krátký impuls a pootočil se. Tahem za řadící páku se zařadila rychlost bez nebezpečí poškození stroje.

Ovládací panel – objevil se pokrok v ergonomii. Všechny ovládací prvky stroje se soustředily na jedno místo. Obsluha si polohu panelu nastavila dle svého. Infografika ovládacího panelu byla v podobě celoplošných štítků. Jednotlivé funkce kromě popisu a piktogramů odlišovaly barvy.

Ztužování os – zamykání os jednotlivých posuvů není žádná novinka. Starší generace měly zamykání manuální a obsluha si musela dávat pozor, které jsou zamčené a které ne. Osy se zamykají kvůli zvýšení tuhosti celé sestavy, to jen na okraj. Některé frézky 4. gen mají automatické zamykání os. Jakmile se jedna rozjede, další dvě osy se zamknout. Nejčastější řešení je v podstatě hydraulická brzda. Píst, který přitahuje lištu k vedení.

Cyklování – do produkčních strojů se práce v cyklech dostala v nějakých výjimkách dříve. Třeba strakonická FH 232 zde (https://m.youtube.com/watch?v=T59K7A-R1a0)Ale až moderní stroje s reléovým řízením dostaly rozsáhlejší a plně funkční systém na cyklování práce. O co jde? Produkční mašina má stůl dlouhý třeba 2 metry a je na něm umístěno více svěráků. Aby se zkrátil čas práce a zmizely hluché přejezdy mezi svěráky, stroj lze nastavit tak, aby po dokončení obrobku 1 rychloposuvem najel na obrobek 2 atd… A na konci cyklu se rychloposuvem vrátí zpět na začátek, před obrobek 1. Mrkněte se sem, od 8:50 je vidět krásně celý mechanismus cyklovače.

Odměřování – postupně se na strojích zabydlelo odměřování na jednotlivých osách. Na všech předchozích generacích frézek sloužily k odčítání noniusy. Válečky nebo kroužky se stupnicí. Z té stupnice jste odečetli polohu stolu v prostoru. Odměřování je dvojího typu. Buď optické nebo číslicové. Prosadilo se digitální odměřování a dnes je velmi rozšířené. Místo čtení noniusu se zobrazují hodnoty v reálném čase na displeji.

Automatické chlazení – stroj vybavený touto funkcí se pozná podle polohy AUTO na přepínači chlazení. Při rozběhu vřetena se spustí proud emulze sám a automaticky se vypne po zastavení. Spínání zajišťuje reléová logika, nebo po registrace zvýšeného odběru proudu.

Posuvy – roztroušené ovládání posuvů pákami různě po stroji nahradila u některých mašin jediná řadící páka v křížové kulise. Jedna páka může ovládat všechny posuvy. Samotné spínání posuvů dospělo také změny a jejich hladké ovládání zajišťují elektromagnetické spojky.

Kromě výše zmíněných fíčur stroj 4. generace bezpečně poznáte podle ostře řezaných tvarů a hran. Design byl zřejmě poplatný době, hrany frčeli i na autech. Na inzercích jsou zastoupeny hojně, a řekl bych že i za dobré ceny. Avšak často se jedná o těžké stroje s velkými rozsahy posuvů. Nabitá elektrovýzbroj si vyžádala vnější rozvaděč, též dost velký. Ke mě do dílny neprůchodné řešení. Znáte-li malou frézku z téhle doby s váhou pod jednu tunu, napište mi do komentáře co to je za typ.

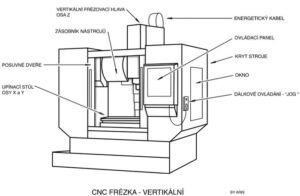

Frézky 6. generace

80.léta – současnost

V zatím poslední generaci frézek došlo k zásadní kvalitativní změně. Ano, je to řízení stroje počítačem. Vývojem NC (numerical control) strojů vznikly dnes široce používané CNC (computer numerical control) mašiny. Mezigenerační skok je obrovský a do jisté míry revoluční. Stroj pracuje podle programu, který přišel od programátora nebo ho vytvořil operátor sám. Operátor obsluhuje stroj přes ovládací panel a k ruce má dálkové manuální ovládání, které nahrazuje kličky a páky konvenční frézky. Stroj může mít automatické podávání polotovarů a odběr špón. Chladící systém doznal také jistého vývoje, a po vzoru brusek má nádrž přepážkový labyrint a zařízení na sběr nečistot. Obsluha kontroluje kvalitu chladícího média pomocí refraktometru. Řízení počítačem umožňuje frézování s pohybem více os najednou, tomu se říká souvislé řízení. Proto je možné frézovat plynulé tvary. Pohyb pracovních ploch obstarávají přesná lineární vedení. Posuvy se dějí skrze kuličkové šrouby a fungují v podstatě bez vůle. Každá osa dostala svůj motor, nejčastěji krokový motor nebo servomotor. Tyto motory mohou mít integrované brzdy kvůli zamykání os. Další jejich výhoda je plynulá změna otáček, to zajišťují příslušné drivery v rozvaděči. Frézovací hlava má automatickou výměnu nástrojů ze zásobníku. Spolu s moderními nástroji mají CNC frézky velkou produktivitu práce, nesrovnatelnou s předchozími generacemi strojů. Celý stroj je zakrytovaný a nejde spustit s otevřenými dveřmi. Bezpečnost hraje prim.

CNC jako celkem je přespříliš velké téma a přesahuje rámec článku. Obor se stále se vyvíjí a je možné psát o jednotlivých konstrukčních uzlech skoro do nekonečna. Tyhle mašiny jsou volbou číslo jedna továren v dnešní výrobě. Umožňují jet sériovou výrobu, dělat kusovku či prototypy. Pro domácí použití je to až přehnané, i když vím o pánovi s industry grade CNC v garáži. Ceny se pohybují v milionech korun a nová CNC obráběcí hnízda stojí jako rodinný dům.

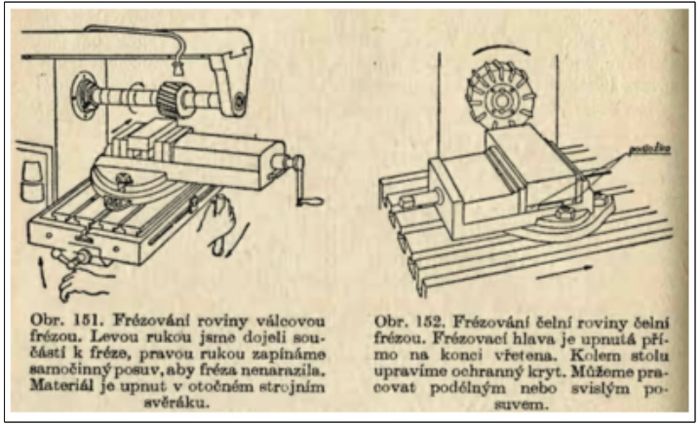

To by byla geneze frézovacích mašin v kostce. Zřejmý je vliv tehdejších výrobních možností a technologií na výsledném designu a rozvržení stroje. To méně zřejmé je vývoj HMI. Už někdy od 30. let minulého století se snaží inženýři usnadnit ovládání strojů a vylepšovat ergonomii stroje tak, aby mu dělník nemusel věnovat příliš mnoho pozornosti. Soustředění se mělo upínat k samotné práci a k výrobku, nikoliv ke stroji. V ideálním případě se ze stroje měl stát nenápadný sluha, nevyžadující moc pozornosti. V případě CNC strojů se to blíží k ideálu. Také proto se stává, že dlouholetý obráběč ví hodně o své práci, ale pozoruhodně málo o stroji na kterém dělá. To není nic špatného a je to výsledek desetiletí vývoje ergonomie. Dobře to ilustruje obrázek z učebnice frézování zde.

K zahájení práce jsou potřeba dvě ruce, každá dělá jiný pohyb a obsluhuje stroj jinak. To vyžaduje soustředění k stroji, ne tolik k práci. Dobře to znám ze svého stroje.

1) Stroj jede, frézuji

2) Když chci ukončit práci tak vypnu jednou rukou posun, druhou rukou točím klikou a odjedu ze záběru

3) Rozvodovku řadím do neutrálu

4) Vyhodím páku spojky a rozepnu vřeteno

5) Vypínám čerpadlo chlazení

6) Vypínám hlavní motor

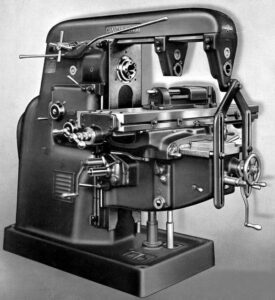

Časem se sled úkonů stane stereotypem, ale nějaké soustředění to zabere = ten stroj vnímám. U moderního stroje stačí zmáčknout jen tlačítko STOP a posuv se vyřadí, stůl odjede, chlazení a vřeteno se vypne = nevnímám stroj ale pracovní prostor. Ovládání stroje jednou rukou se stalo standardem. Dřívější roztroušené ovládání posuvů pákami se sdružilo do jedné páky pohybující se v křížové kulise. Tlačítko rychloposuvu může být přímo na té páce, u zahraničích strojů je to samostatný pedál v podstavci. Snahy oprostit dělníka od složitého ovládání stroje je letitá a leitmotiv je zvýšení produktivity, snížení náročnosti a do jisté míry i odbornosti práce. To znamená zvětšit okruh vhodných pracantů a ve výsledku ušetřit na obsluze. Tahle super frézka Cincinnati ze 30. let je typický zástupce frézek 2.gen. Dobře si jí prohlédněte, má zdvojené ovládání. Frézař nemusí stroj obíhat jako kometa kolem stroje. Kompletní ovládací prvky jsou jak zepředu, tak z boků. Nemusí odbíhat – šetří čas a zvyšuje produktivitu.

To by pro dnešek stačilo. Další díl bude věnovaný přímo mému stroji a povědomí o frézkách načerpané z dnešního krátkého pojednání se vám bude hodit. Příště popíšu nálezový stav frézky Bestra, opravy a údržbu stroje a nakonec se podíváme na nějaký ten výrobek.

PS: Přišli jste na řešení revolverové hádanky? Věřím, že ano, ale i tak se podívejte na tuhle fotku. Vidíte na ní jednoúčelovou frézku, určenou k opracování opěrné desky v rámu. Nástrojem byla (a stále je) tvarová talířová fréza. Polotovar rámu je výkovek z ocelové kulatiny, proto všechny plochy které “hrají” se musejí obrábět. No a ta talířová fréza má poměrně dlouhou upínací stopku, aby dosáhla až na konec. A co ta oblá vybrání v přední části rámu? Ta nejsou samoúčelná nebo prvotně líbivá. Konstruktér určitě chtěl udělat esteticky příjemnou zbraň, ale účel vybrání je přísně praktický – je to místo pro stopku frézy. Technologie výroby určila výsledný design revolveru tak, jak ho známe dodnes. Frézka na fotce je in-house produkt zbrojovky Smith & Wesson, zřejmě hodně starý. Ale podobný stroj s úplně stejným účelem se používá dodnes.

12.02.2023 Aris

Související články:

- Červená 24 potřetí (10.5.2023), Aris

- Červená 24 (29.1.2023), Aris

- Ich bin ein Weiler! (6) – Finále (16.12.2020), Aris

- Ich bin ein Weiler! (5) (15.12.2020), Aris

- Ich bin ein Weiler! (4) (14.12.2020), Aris

- Ich bin ein Weiler! (3) (10.12.2020), Aris

- Ich bin ein Weiler! (2) (9.12.2020), Aris

- Ich bin ein Weiler! (1) (8.12.2020), Aris

12 767x přečteno

(249x známkováno, průměr: 1,13 z 5)

(249x známkováno, průměr: 1,13 z 5)